流化床反应器广泛应用于能源、医药、化工等具有高附加值颗粒制备过程,如CO2吸附剂的制备和医药成品颗粒的制备等,其具有高效的气固混合特性,可同时完成颗粒的干燥、混合、包衣和制粒过程,是重要的颗粒制备装置之一。但流态化颗粒制备过程是一个复杂的气固流动体系,在时间上呈现非稳态、空间上多尺度的流动特征,并且反应过程多参数信息融合,因此,对其进行关键参数检测、过程优化和调控具有极大的挑战性。由于反应过程颗粒与颗粒之间、颗粒与流体之间、颗粒与液滴之间相互作用机理复杂,不仅涉及到热量、质量和动量的交换,同时由于颗粒含湿量的变化,也涉及到各种力学作用机制的复杂变化。深入研究流态化颗粒制备过程气固流场分布和颗粒运动状态,探索颗粒干燥、包衣和混合过程气液固相互作用机制,研究各种作用力对成品颗粒物理属性的影响,对保证成品质量,提高过程效率具有重要的指导意义。

为了深入研究流态化颗粒制备过程复杂的气固流动特征,团队基于数值模拟,结合欧拉-欧拉和欧拉-拉格朗日两种框架体系,嵌入自开发的热质传递模型和液桥力模型,对流化床颗粒制备过程进行了详细的模拟研究。通过上述数值模拟方法,可以深入了解流态化颗粒制备过程气固流动特性和热质传递规律,揭示颗粒在干燥、包衣等过程中的气固相互作用机制。计算结果对优化流化床操作条件、改进颗粒制备工艺以及提高产品质量和生产效率具有重要的指导作用。

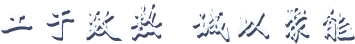

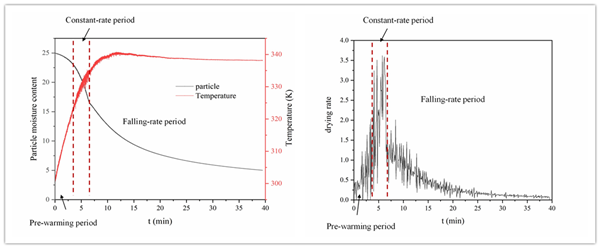

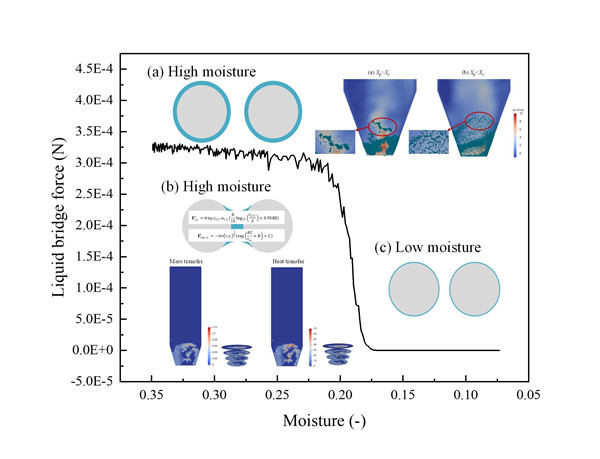

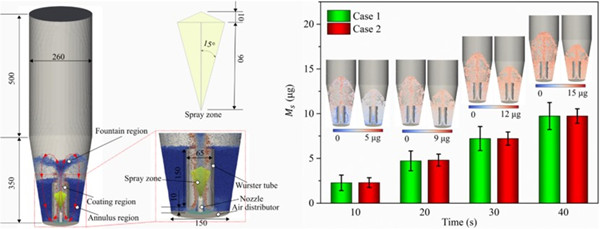

首先,研究团队采用双流体模型对流化床颗粒干燥过程进行模拟分析,并嵌入自定义的热量和质量传递模型,同时,采用电容层析成像技术获取颗粒浓度的实时分布变化,对模型进行校核和验证,并与参考测量进行了定量对比分析。二维CFD模拟计算获得连续干燥曲线(图1),展示了流化床干燥器内颗粒干燥速率随时间的变化情况。这有助于评估干燥过程的效果,并优化流化床的操作条件。此外,在特定水分含量下,进行三维CFD模拟计算,以进一步捕捉干燥过程中的详细流动特征(图2)。由于双流体模型获得的是气固流动宏观分布特征,难于获取微观反应特征。为获取更多颗粒尺度的流动信息,研究团队进一步采用欧拉-拉格朗日模型(CFD-DEM)研究了流化床干燥过程中湿颗粒的流动特性和传热传质过程。在DEM模拟中,考虑了液桥力随颗粒湿度的变化,并进一步分析颗粒数量和液桥力变化对干燥过程的影响(图3)。为模拟更多颗粒量的包衣过程且减少计算量,研究团队提出了一种考虑针对大尺度反应过程的相间传热传质的新颖缩放方法。通过不同尺度下的模拟结果和实验中的温度/湿度数据验证所提出的CFD-DEM模型(图4)。模拟结果揭示了包衣过程中颗粒干燥的三种模式,并发现沿环形区域垂直方向安装多个湿度探头将有助于提前预测过度喷涂,为优化包衣工艺提供了重要的指导。

相关研究成果发表于国际期刊Chemical Engineering Journal(IF 16.744),Powder Technology(IF 5.64)和Chemical Engineering Research and Design(IF 4.119)上。该研究得到国家自然科学基金(Nos. 51906011和52006222)的支持。

论文链接:

https://doi.org/10.1016/j.cej.2022.139200

https://doi.org/10.1016/j.powtec.2022.117598

https://doi.org/10.1016/j.cherd.2023.06.054

图1 颗粒干燥速率曲线

图2 颗粒体积分数分布云图

图3 颗粒液桥力变化及传质传热速率分布图

图4 Wurster流化床颗粒包衣过程CFD-DEM模拟